先月、TECONは私たちの施設で組み立てと注入テストを実施しました。 これは7日間のテストでした。 このテストで使用した主な製品は、TECON Alu-Flex型枠です。 今回のプロセス全体は、現場で実際のプロジェクトアプリケーションをシミュレートします。 私たちの技術チームは事前に徹底的な準備をしており、すべての材料とアセンブリ関連のデータは正確に計算されています。 アセンブリシーケンスは、柱、スラブ、および梁の構造に基づいています。

まず、このテストで使用した型枠システムのタイプと対応するパラメータを次に示します。

床面积: 3 mの高さの43.2㎡

TECON调节可能なプラスチックコラム型枠 (500*500mm)

TECONプラスチック円形コラム型枠 (Ø 450mm、H = 750mm)

* TECONプラスチック正方形のコラムの型枠 (500*500mm)

TECON調整可能なHETOフレームコラム型 (500*500mm)

TECON Alu-Flex型枠

正方形の柱の1つのプラスチックパネルが昨年すでに使用されていたことに言及する価値があります。

最初に述べたように、最初に4つの列すべてを組み立てます。 この理由は、天井は通常梁で支えられているからです。 単純なアセンブリシーケンスを持つコンポーネントはわずかしかありません。 したがって、熟練労働者は必要ありません。 主な違いは、それらが輸送される方法にあります。 すべてのプラスチックプレートは、軽量であるため手で動かすことができます。 対照的に、鋼板は輸送がはるかに重いため、プレートを持ち上げるにはクレーンが必要です。 私たちは通常、鋳造後にすべてのプレートを分解するために1日待ちます。 コラムをキャストするとき、私たちのエンジニアは、モバイル足場を使用する方が効率的であることに気づきました。

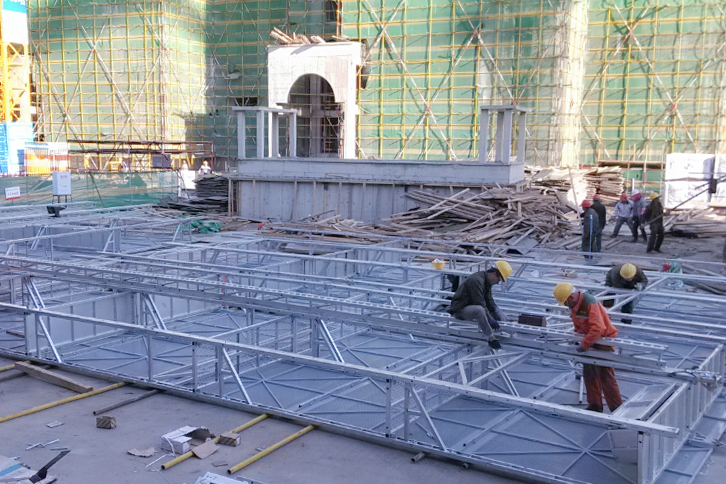

すべての列の準備ができたら、Alu-Flexと鋳造の組み立てを開始しました。 Alu-Flexには複雑な組み立て手順はありません。 全体的な効率を高めることができる初期のストリッピングヘッドを開発しました。 全体的なアセンブリ効率を観察し、アセンブリプロセス全体で実用的な作業の有効性を向上させることができるかどうかを確認したいと考えています。 したがって、私たちのエンジニアリングチームは、実際のアセンブリを開始する前に、Alu-Flexの事前アセンブリテストを実施しました。 テスト結果は、4人のグループが1日あたり300 m2を組み立てることができることを示しました。

同時に、型枠を組み立てるための新しい方法を使用しました。 エントリーソリューションとしてトラスブレースを使用しました。 ビーム構造の構築では、Flex 20型枠とTECONで形成された合板を組み合わせただけでなく、ビームに新しいコンポーネントであるフィラービームを使用しました。 テスト中、トラスブレースを発射補助として使用することで、安定性を確保できます。 しかしながら、構造ビームとしてのフィラービームの使用は、依然として最適化される必要がある。 スラブとビームのサイドフォームが組み立てられたら、スラブの上に立ってコンクリートを注ぐのが安全です。 また、サードパーティの研究室でスラブ厚さで型枠の変形をテストしました。 これは3〜4mmの変形を示しました。すべてのパネルとコンポーネントを分解した後、型枠にコンクリートの残留物がない滑らかなコンクリート表面が見つかります。

この組み立てと注ぎには成功と改善の分野がありますが、それらはすべて私たちのチームの努力と製品自体の利点によるものです。 個々のステップについては話しませんが、4月にプロセス全体のビデオを公開する予定ですので、より直感的な感触を得ることができます。