アルミニウム製の型枠の計画は、建設図面に基づいており、計画に必要な深層図面は、建設図面を編集することによって作成されます。 今日では、アルミニウム型枠の建設技術がより成熟しているため、多くのプロジェクトでは、構造梁、プレート、柱だけでなく、スキムジョイント、防水ジョイントも必要です。ドア開口部の下に吊り梁、小さな標準的なドアまぐさ、ウォーターストップバックスラント、ドリップライン/溝、防火扉圧力溝、 スライドドア圧力溝と様々な圧力溝。

深いデッサンが準備するのに使用することができますアルミformworkシステムプロジェクトの確認後のモデリング用。 モデリングプロセスは、深化図面に示されている構造に従って、対応する標準型枠を取り付けることです。 インストールが完了すると、最終的な計画効果は、生産リスト、生産図面、パッキングリスト、およびアセンブリ図面になります。

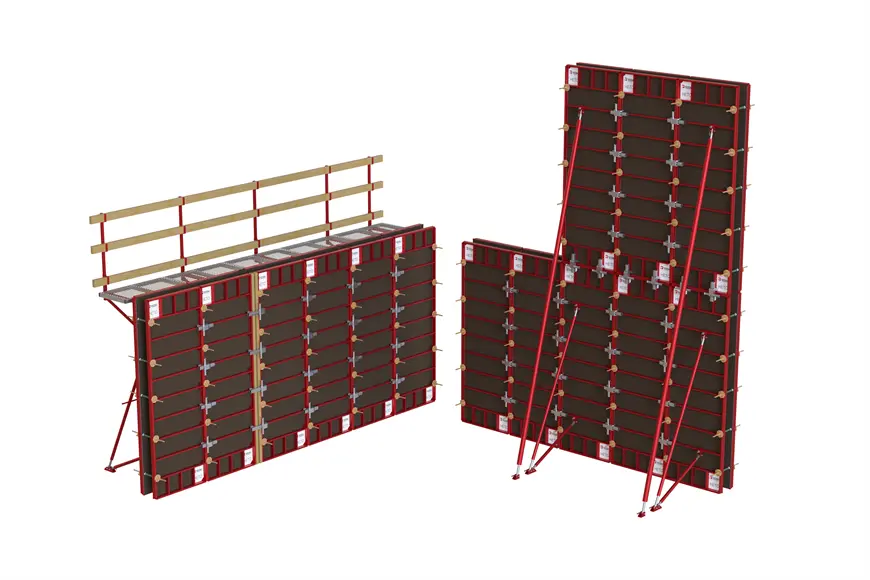

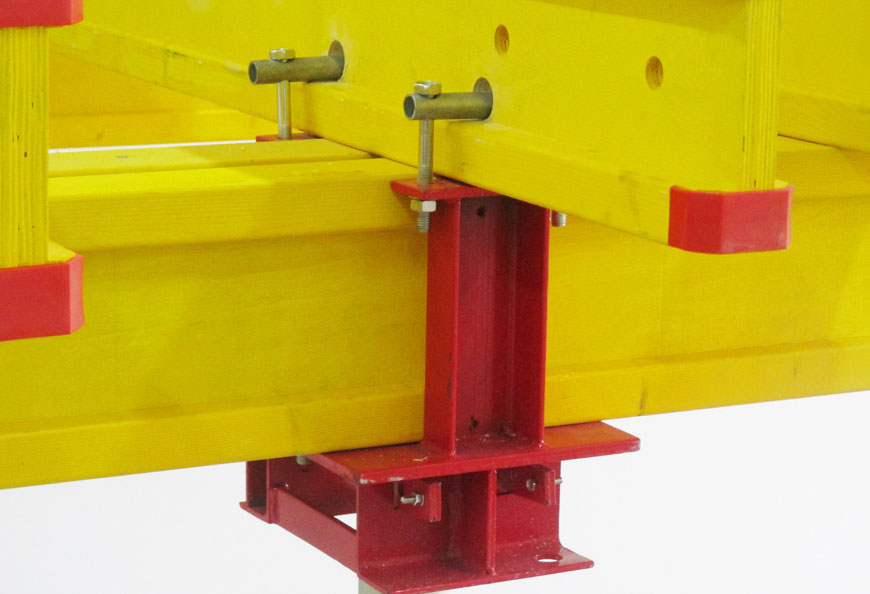

アルミニウム型枠の补强システムは、主に2种类のプルロッドとプルピースで构成されています。 プルロッドの補強もバックリブに依存しています。 型枠の中央にあるセメント支持バーは壁の厚さを確保し、ロッドの接着剤カップとパイプも役割を果たします。 ただし、この補強方法では、バックリブの計画と建設チームの導入に高い要件が必要です。 プルピースの補強は、型枠の間にプルピーススロットを開き、釘で固定して補強することです。 バックリブは、コンクリート成形の滑らかさを保証するだけです。

モデリングには主に2つの方法、つまり平面と3Dがあります。 初期段階では、平面モデリングが主に使用されます。つまり、標準と仰角は、深化する図面に従ってマークされます。 たとえば、平面基準のみの床スラブは比較的単純ですが、基準と高さ方向の位置を備えた階段や出窓には、より高いレベルの計画スキルと習熟度が必要です。だけでなく、良い空間的想像力。

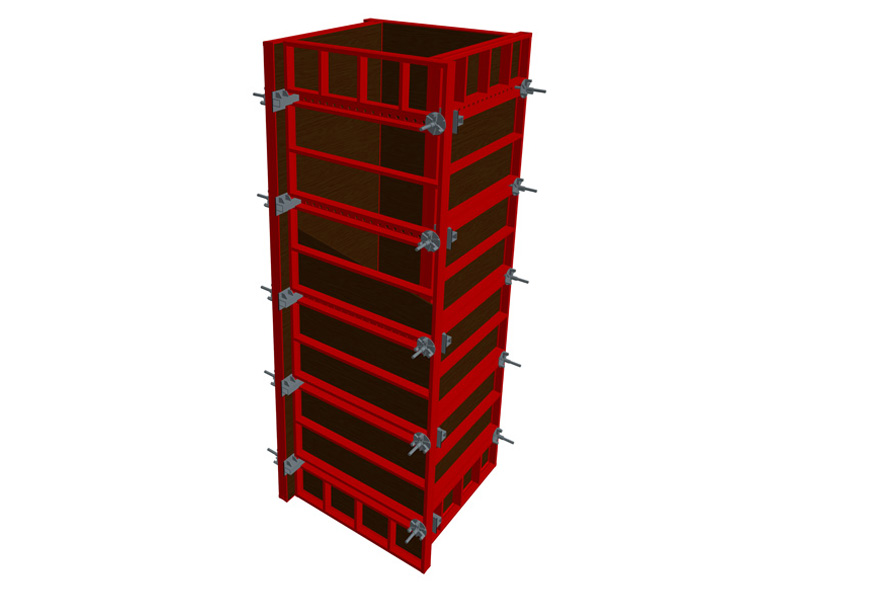

他の型枠は、標準的な形状と機器の基準を完全に表現することができない2次元のワイヤーフレームとして図面に反映されています。 3Dモデリングは比較的直感的でシンプルです。 最初に、深化図面が3Dモデルに変換され、次にインストールが3Dコンクリートモデルに基づいています。 また、現場でアセンブリプロセスを復元するコンピューターシミュレーションプロセスとして理解することもできます。 3Dモデリングモデルとアルミ型枠モデル化されているのはすべて3次元ソリッドで、標準の形状と機器の標準 (ピンホール、プルボルト穴、プルピーススロット、さまざまな圧力溝を含む) があります。

初期のアルミニウム製型枠はすべて、トライアルで組み立てる必要があります。 トライアルアセンブリプロセスは、計画と生産を検査するプロセスであり、トライアルアセンブリプロセスでは、いくつかのプルロッド穴と圧力溝装置さえ完成します。

アルミニウム型枠がますます成熟するにつれて、トライアルアセンブリプロセスは遅かれ早かれ排除されます。 トライアルアセンブリを排除するには、計画の正確性を確保することに基づいて合理的な梱包計画が必要です。 不合理な梱包計画は、現場で材料を探すのに多くの時間を無駄にします。

従来の梱包方法は、各世帯を別々に梱包し、さらに公共エリア用に梱包することです。 この梱包方法により、各パッケージに2千個以上の型枠が追加され、当然、材料の検索は非常に労働集約的になります。

の分野の主要な専門家の一人として型枠と足場エンジニアリング、既製およびカスタム製品の広範な範囲は、それらがどれほど大きくても小さくても、どこにあるかに関係なく、建設プロジェクトにソリューションを提供できることを保証します。 お気軽にお問い合わせください。